在高端数控机床或自动化产线的组装现场,我们经常看到这样的怪事:

工程师花大价钱采购了 DIN6 级(研磨级)的高精度齿条,配上了顶级的行星减速机,但在激光干涉仪打精度时,却发现定位误差大得惊人。

甚至设备运行没几个月,齿条表面就出现了异常的点蚀和磨损。

是齿条质量不行吗?

经过我们几十次的现场复盘,发现 80% 的“冤案”都指向了一个极其微小、却又极其致命的细节——安装基面上的“毛刺”与“微尘”。

一、 蝴蝶效应:一粒铁屑的破坏力

在齿条安装过程中,很多人习惯把齿条往机床床身一放,螺丝一拧就算完事。但他们忽略了,机床床身经过铣削加工后,表面往往残留着肉眼难以察觉的微小毛刺,或者空气中飘落的铁屑粉尘。

如果齿条底部压在了一颗直径 0.05mm 的铁屑上,会发生什么?

1. 齿条“拱”起来了:

齿条是刚性体,但也是弹性体。螺丝锁紧的瞬间,异物支点会导致齿条发生微量的弓形变形。

2. 节线高度变了:

齿轮齿条的啮合是基于严格的中心距计算的。齿条被垫高 0.05mm,意味着齿轮和齿条的啮合瞬间变得“过紧”(顶齿)。

3. 周期性震动:

当齿轮运行到这个“拱起”的部位时,阻力瞬间增大,产生冲击和震动。久而久之,减速机的输出轴承会被这个周期性的反作用力震坏,导致“整根轴”的传动系统瘫痪。

二、 隐形杀手:由于“未倒角”引发的基准面干涉

除了异物,还有一个细节常被忽视:安装台阶的圆角(R角)。

设计原理: 齿条通常依靠机床床身上的一个台阶(靠山)来定位直线度。

被忽视的细节: 如果机床加工时,台阶根部的 R 角过大,或者残留了刀纹毛刺;而齿条的棱边倒角不够大。

后果: 齿条的直角边会顶在台阶的圆弧上,导致齿条“靠不紧”基准面,或者“翘”了起来。

这会导致齿条在受力时发生微小晃动,精度完全无法保证。

三、 正确的打开方式:像外科手术一样安装齿条

要想发挥高端齿条的性能,安装过程必须具备“洁癖”。

Step 1:油石推磨(这一步价值千金)

在安装前,必须使用精密油石,对机床的安装基面进行推磨。

目的: 推掉肉眼看不见的高点毛刺,铲除氧化层和锈迹。手感要推到顺滑无阻滞感为止。

Step 2:清理台阶根部

使用刮刀或专用工具,彻底清理定位台阶(靠山)的死角,确保没有积存的切削液干块或铁屑。

Step 3:检查接触面(蓝丹测试)

对于超长行程的拼接,建议在齿条底部涂抹少许蓝丹粉,预紧后拆下观察。

标准: 只有当接触面积超过 80% 且分布均匀时,才算合格。如果发现大面积空白,说明基面不平,必须重新刮研床身。

四、 为什么选择我们的齿条更省心?

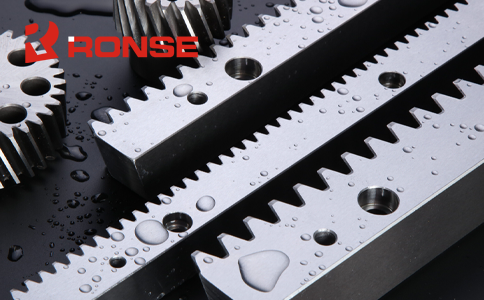

我们深知现场安装环境的复杂性,因此RONSE的齿条在出厂前做了容错设计:

1. 大倒角设计:

我们在齿条的所有棱边(尤其是安装面边缘)都做了精密的C角处理,完美避开机床台阶根部的 R 角干涉,确保贴合严丝合缝。

2. 磨削级底面:

所有齿条的底面和侧面均经过二次精磨,表面粗糙度极低,不给灰尘和油泥留藏身之地。

3. 配套服务:

每批齿条发货,我们都可提供配套的安装辅助块和清洁指导视频。

精度是设计出来的,更是装出来的。

别让几万块的精密部件,毁在了一粒不要钱的铁屑上。

Copyright © 众信维创(苏州)智能科技有限公司 版权所有 苏ICP备19054578号