在工业传动领域,行星减速机与齿轮减速机是两类应用广泛的减速设备,两者虽都以齿轮传动为核心原理,但在结构设计、性能表现和适用场景上存在本质差异。许多用户因对其核心区别认识不清,常出现选型错误,导致设备运行效率低下、故障频发等问题。本文将从传动结构、性能特点、适用场景三个维度,深入解析两者的核心差异,为设备选型和应用提供明确指引。

一、传动结构:从 “单级啮合” 到 “多星协同” 的本质不同

传动结构的差异是区分两类减速机的根本标志,直接决定了其动力传递方式和承载能力。

齿轮减速机(以平行轴齿轮减速机为例) 采用 “单级或多级平行轴齿轮啮合” 结构。其核心传动单元由输入轴齿轮、中间轴齿轮和输出轴齿轮组成,各齿轮轴线相互平行,动力通过齿轮间的啮合依次传递。例如,一级齿轮减速机仅包含一对啮合齿轮,输入轴与输出轴平行且间距固定;多级减速机则通过增加中间轴和齿轮组实现更大减速比,但整体结构呈线性延伸,体积随减速比增大而显著增加。这种结构的特点是齿轮啮合点少,单对齿轮承担全部负载,因此在重载工况下易出现齿面磨损过快的问题。

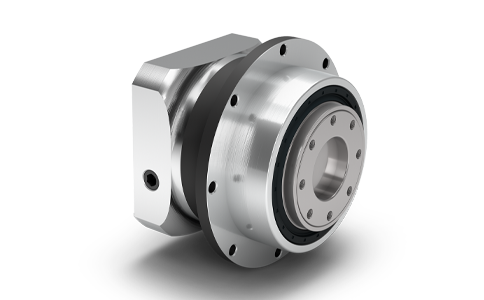

行星减速机则采用 “太阳轮 + 行星轮 + 内齿圈” 的协同传动结构。太阳轮位于中心位置,与输入轴相连;3-4 个行星轮围绕太阳轮均匀分布,通过行星架连接输出轴;内齿圈固定在减速机壳体上。动力传递时,太阳轮带动行星轮自转的同时,行星轮沿内齿圈公转,最终通过行星架输出动力。这种 “多齿啮合” 设计使每个行星轮仅承担 1/3-1/4 的负载,啮合点数量是同规格齿轮减速机的 3 倍以上,大幅提升了整体承载能力。同时,行星轮的对称分布抵消了径向力,使输出轴的径向跳动控制在 0.01mm 以内,远优于齿轮减速机的 0.05mm 级别。

结构差异带来的直观表现是:相同减速比下,行星减速机的体积仅为齿轮减速机的 1/2-2/3,重量减轻 40% 以上;而在相同体积下,行星减速机的额定扭矩可达齿轮减速机的 2-3 倍。某自动化生产线改造中,用行星减速机替代传统齿轮减速机后,不仅节省了 30% 的安装空间,还使设备运行时的振动幅度从 0.15mm 降至 0.05mm。

二、性能特点:精度、效率与适应性的显著分野

基于结构差异,两类减速机在精度控制、传动效率和工况适应性上呈现出明显不同的性能特征。

精度表现的差距尤为突出。行星减速机因多齿同时啮合,传动误差被均匀分散,回程间隙可控制在 1-5 弧分(精密级),而齿轮减速机由于单对齿轮啮合的间隙累积,回程间隙通常在 10-30 弧分。在伺服系统中,这种精度差异直接影响定位准确性:采用行星减速机的机器人关节重复定位精度可达 ±0.02mm,而使用齿轮减速机的同类设备精度仅能达到 ±0.1mm。此外,行星减速机的传动刚性(扭转刚度)是齿轮减速机的 3-5 倍,在高速启停工况下,齿面变形量更小,能更快响应控制指令。

传动效率方面,行星减速机的优势在高减速比时更为明显。单级行星减速机效率可达 97%-98%,即使多级传动效率仍能保持在 90% 以上;而齿轮减速机单级效率约 95%,每增加一级减速,效率下降 5%-8%,当减速比超过 100 时,总效率往往低于 70%。这意味着在大功率传动场景中,行星减速机的能耗更低:一台 15kW 电机配行星减速机的系统,年耗电量比配齿轮减速机的系统节省约 8000 度。

工况适应性的差异体现在多方面。齿轮减速机由于齿轮轴线平行,对安装同轴度要求较低(允许偏差 0.1mm/m),但抗冲击能力较弱,瞬时过载超过额定值的 150% 时易发生断齿;行星减速机因结构对称,能承受更大的轴向和径向载荷(径向载荷可达额定扭矩的 1/5),抗冲击能力达额定值的 200%-300%,但对安装同轴度要求严格(偏差需≤0.05mm/m),否则会加剧行星轮偏载磨损。在粉尘、潮湿等恶劣环境中,封闭性更好的行星减速机(防护等级可达 IP65)比开放式齿轮减速机(通常 IP54)表现更稳定。

三、适用场景:从 “通用传动” 到 “精密驱动” 的分工不同

性能特点的差异决定了两类减速机在应用场景上的明确分工,盲目替代往往导致不良后果。

齿轮减速机更适合对精度要求不高、成本敏感的通用传动场景。例如:

输送机械(皮带输送机、刮板机):需大减速比但定位精度要求低(±1mm 即可),齿轮减速机的低成本优势明显;

搅拌设备(反应釜、混合机):低速重载且对运行平稳性要求不高,齿轮减速机的结构简单、维护方便更具优势;

起重机械(卷扬机、葫芦):注重扭矩输出而非动态响应,齿轮减速机的价格仅为同规格行星减速机的 1/3-1/2。

行星减速机则是高精度、高动态响应场景的首选。典型应用包括:

伺服电机配套(数控机床、激光切割机):需精确跟随指令,1-3 弧分的回程间隙和高刚性是核心需求;

机器人领域(关节、末端执行器):有限空间内需要高扭矩输出,行星减速机的紧凑结构和轻量化特性不可或缺;

精密定位系统(半导体设备、坐标测量机):要求纳米级的定位分辨率,行星减速机的低传动误差是保证精度的基础。

实际应用中的选型失误案例屡见不鲜:某食品包装机误用行星减速机替代齿轮减速机,虽提升了精度,但因设备本身对定位要求不高,导致采购成本增加 40%;而某 3C 产品装配线用齿轮减速机替代行星减速机后,因回程间隙过大,使产品装配良率从 98% 降至 92%,反而增加了生产成本。

选型决策的关键指标对比

为避免混淆两类减速机,选型时可通过以下关键指标快速区分:

| 行星减速机 | 齿轮减速机 | |

| 回程间隙 | 1-5 弧分 | 10-30 弧分 |

| 额定扭矩 | 高 | 低 |

| 传动效率 | 90%-95% | 70%-80% |

| 允许径向载荷 | 高 | 低 |

| 成本 | 高 | 低 |

结语

行星减速机与齿轮减速机并非简单的 “高级与低级” 之分,而是针对不同需求场景设计的传动解决方案。区分二者的核心在于:结构上是否采用行星轮系传动,性能上是否以高精度、高刚性为核心特征,应用上是否服务于精密控制场景。理解这些核心区别,才能在选型时避免 “用行星减速机的价格买齿轮减速机的性能” 或 “用齿轮减速机的精度应对行星减速机的需求” 的误区,实现设备性能与成本的最优匹配。在工业自动化向高精度、高柔性发展的趋势下,明确两类减速机的定位,将有助于更好地发挥其各自优势,推动生产效率和产品质量的提升。

Copyright © 众信维创(苏州)智能科技有限公司 版权所有 苏ICP备19054578号