选择适合特定应用场景的行星减速机,需要结合场景的核心需求(如负载、精度、空间、环境等),并匹配不同类型减速机的性能特点。以下是具体的选择步骤和关键考量因素:

一、明确应用场景的核心需求

首先需梳理场景的基础参数和限制条件,这是选择的前提:

1. 负载要求

额定扭矩:减速机长期运行需承受的稳定扭矩(需匹配电机输出扭矩,且预留1.21.5倍安全系数)。

峰值扭矩:短期冲击(如启动、制动)时的最大扭矩(需小于减速机的最大允许冲击扭矩)。

负载类型:是否为恒负载(如传送带)、交变负载(如机器人关节)或冲击负载(如冲压设备)。

2. 转速要求

输入转速:电机的输出转速(需与减速机的输入转速范围匹配,避免超速导致过热或磨损)。

输出转速:设备实际需要的运行转速(由“输入转速÷减速比”计算得出,需明确所需减速比范围)。

3. 精度要求

定位精度:设备停止时的实际位置与目标位置的偏差(如机器人焊接需±0.1mm以内,精密机床需±0.01mm以内)。

回程误差:反向传动时的空程(如伺服系统需≤1弧分,普通输送设备可放宽至≤10弧分)。

4. 空间限制

安装尺寸:减速机的外径、长度、轴径等是否适配设备的安装空间(如小型机械臂需直径≤100mm,大型生产线可容忍更大体积)。

安装方式:卧式、立式、法兰连接或轴连接等(需与设备的机械结构匹配)。

5. 环境条件

温度:工作环境温度范围(如高温环境需选耐高温润滑油和材料,低温环境需避免油脂凝固)。

防护需求:是否有粉尘、水汽、腐蚀性介质(需对应IP防护等级,如IP65防喷水,IP67防水浸)。

特殊环境:如防爆(化工场景)、真空(航天场景)或无磁(医疗MRI设备)等,需对应特殊设计的减速机。

6. 成本与维护

预算范围:初期采购成本(如直齿<斜齿<摆线<谐波)与长期维护成本(如谐波的柔性轮更换成本高,直齿备件便宜)。

维护便利性:是否便于日常检查(如润滑油更换)、零部件更换(如摆线针轮装配复杂,直齿更易维护)。

二、根据核心需求匹配减速机类型

结合不同类型行星减速机的性能特点(参考前文“不同类型的优缺点”),针对性匹配场景:

| 核心需求 | 推荐类型 | 典型应用场景 |

| 低成本、中低负载、对精度/噪音要求低 | 直齿行星减速机 | 小型传送带、普通搅拌设备、低压阀门驱动 |

| 中等负载、需平衡稳定性与噪音 | 斜齿行星减速机 | 自动化生产线、精密机床、包装机械 |

| 大减速比、重载、空间受限 | 摆线针轮行星减速机 | 起重设备、矿山机械、大型输送机械 |

| 高精度、高定位、轻负载、超紧凑 | 谐波行星减速机 | 机器人关节、航空航天设备、医疗精密仪器 |

三、验证关键性能匹配性

1. 减速比核算

减速比=输入转速÷输出转速,需确认所选减速机的减速比范围是否覆盖需求(如单级不够,可考虑多级组合)。

示例:电机转速3000rpm,需输出转速30rpm,则减速比需100,可选择摆线针轮(单级1087,需多级)或谐波(单级50320)。

2. 扭矩与强度匹配

减速机的额定输出扭矩需≥(实际负载扭矩×安全系数),且峰值扭矩≤减速机最大冲击扭矩。

示例:实际负载100N·m,安全系数1.3,则需减速机额定扭矩≥130N·m;若启动冲击达180N·m,则减速机最大冲击扭矩需≥180N·m。

3. 精度与回程误差匹配

若场景要求定位精度≤0.05mm,回程误差需≤3弧分,优先选谐波或高精度斜齿减速机。

若仅需粗略传动(如物料输送),回程误差≤10弧分即可,可选直齿或普通摆线减速机。

4. 环境适应性验证

高温(>60℃)场景:需选耐高温齿轮油(如合成油)、金属密封件(而非橡胶)的减速机。

潮湿/粉尘场景:防护等级需≥IP65,避免内部锈蚀或卡滞。

四、参考实际案例与品牌特性

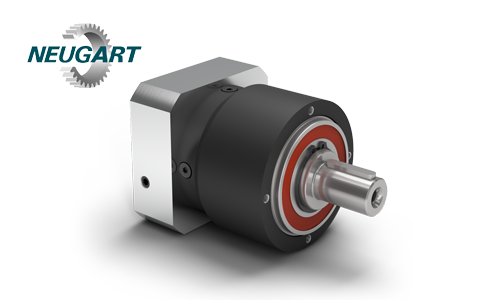

行业案例:参考同行业类似设备的选型(如机器人关节几乎都用谐波减速机,生产线传送带常用斜齿减速机)。

品牌特性:不同品牌的减速机在精度、寿命、性价比上有差异(如日系品牌侧重精密,德系品牌侧重重载,国产性价比高)。

总结

选择行星减速机的核心逻辑是:先明确场景的“非妥协需求”(如必须满足的精度、空间或负载),再匹配减速机的性能短板(如谐波承载弱、直齿精度低),最后平衡成本与维护性。必要时可通过样机测试验证实际运行效果,确保长期稳定可靠。

Copyright © 众信维创(苏州)智能科技有限公司 版权所有 苏ICP备19054578号